Контрактное производство

Идея

Источник создания инновационного продукта — детальное изучение потребности клиента.

Проект

На каждом этапе мы тщательно следим за качеством — для нас это принцип стабильного развития.

R&D центр.

Программное обеспечение.

Команда высококлассных специалистов формирует логику работы устройства.

Собственное конструкторское бюро

Разработка документации и создание проекта, отвечающего требованиям качества.

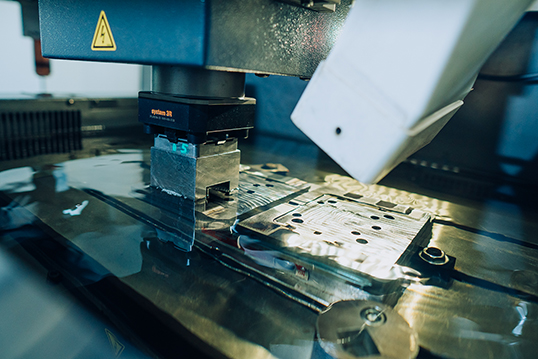

Производство пресс-форм

Изготовление оснасток производится в собственном инструментальном цехе.

Изготовление корпуса из ABS-пластика

Корпуса отливаются на автоматах Sumitomo и JSW последнего поколения.

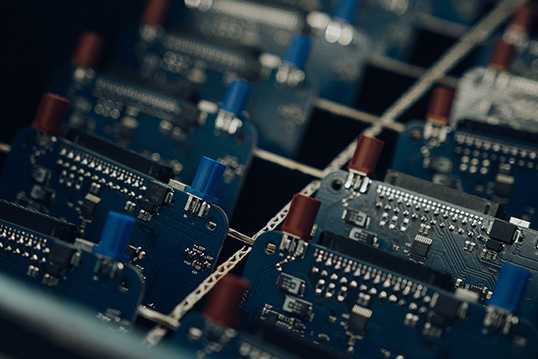

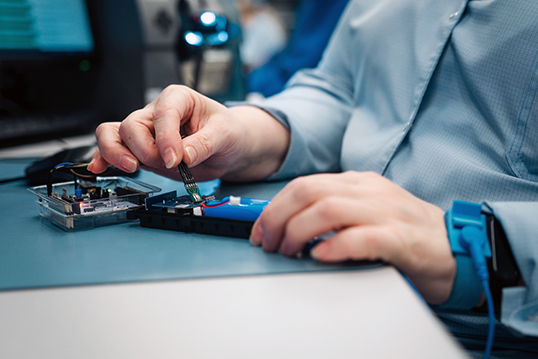

Монтаж компонентов на печатные платы

Используем два вида монтажа — SMT и монтаж в отверстия.

Упаковка.

Готовый продукт

Конечный продукт выглядит современно и привлекательно для потребителя.

1 Идея

Источником формирования инновационного продукта является детальное изучение потребности клиента, обзоры альтернативных и сопутствующих технологий, внутреннее и внешнее исследование и непрекращающийся мозговой штурм отдела НИОКР.

Исследование:

- Проведение исследований, разработка технического предложения;

- Разработка технического задания на опытно-конструкторские (технологические) работы.

Для воплощения идеи в готовый продукт у нас есть огромный опыт создания устройств с использованием современных технологий.

2 Проект

Изученная информация по техническим аспектам создаваемого продукта и пожеланию заказчика является следствием формирования технического задания, в котором отражен научно-технический потенциал и возможности компании.

Разработка:

- Разработка эскизного проекта;

- Разработка технического проекта;

- Разработка рабочей конструкторской документации на изготовление опытного образца;

- Изготовление опытного образца;

- Проведение испытаний опытного образца;

- Отработка документации;

- Утверждение рабочей конструкторской документации для организации промышленного (серийного) производства изделий.

3 R&D центр. Программное обеспечение.

Команда высококлассных специалистов, которая не только формирует принципы работы устройства, но и выстраивает логику работы программной части продукта.

Для контроля качества и надежности разработки программных продуктов, нашими специалистами была выработана методология работы с заказчиком, это сформировало прозрачность процесса, лишив его недостатков.

Собственный штат программистов и инженеров дает возможность оперативной коррекции ПО и других узлов продукта.

4 Конструкторское бюро

Это группа профессиональных высококвалифицированных специалистов, которые разработают техническую документацию и оптимизируют чертежи для увеличения качественных характеристик продукта. Мы создадим проект устройства, отвечающего всем требованиям качества, имеющего минимальные габариты, потребляющего минимум энергетических ресурсов и времени на производство.

Основные этапы:

- Выбор элементной базы;

- Разработка структурной электрической схемы прототипа изделия;

- Разработка эскизов корпуса изделия;

- Согласование с заказчиком фактических технических характеристик и внешнего вида изделия;

- Разработка тестовой печатной платы изделия;

- Испытание тестовой печатной платы изделия;

- Разработка корпуса изделия;

- Разработка пресс-формы для литья пластмассы;

- Написание технологии производства изделия;

- Написание инструкции пользователя к изделию.

5 Изготовление корпуса из АВS-пластика

При изготовлении пресс-формы и непосредственно самого корпуса, мы составляем расширенное техническое задание, в котором описаны все необходимые требования и параметры. Благодаря такому подходу готовый продукт оправдывает ожидания заказчика и соответствует всем необходимым требованиям.

В собственном инструментальном цехе производим технологические оснастки, корпуса. В цехе установлено современное оборудование, которое позволяет изготовить корпус для электронного изделия любой сложности.

Корпуса из пластика отливаются на термопластоавтоматах японского производства Sumitomo и JSW (Япония) последнего поколения.

При производстве корпусов мы используем различный пластик:

- ABS (акрилонитрилбутадиенстирол);

- PC (поликарбонат);

- PC/ABS (сплав поликарбоната с ABS-пластиком).

Весь пластик имеет высокую жесткость и стойкий к ударным нагрузкам, в том числе и при низких температурах.

Компания изготавливает корпусные детали:

- Прототипы корпусных деталей на 3D принтере;

- Пластмассовые — методом литья на термопластавтоматах;

- Гнутые из листового металла, с последующим порошковым окрашиванием.

6 Монтаж печатных плат

При контрактной сборке электронных изделий мы используем два вида монтажа электронных компонентов на печатные платы:

- SMD;

- THT.

SMT монтаж печатных плат производится на трёх автоматизированных современных технологических линиях. Производственные линии монтажа компонентов на печатные платы оснащены оборудованием последнего поколения фирм ASSEMBLEON, ERSA, TSM, ESE, MPM, BTU, PEMTRON, NUTEK, YAMAHA. Наше оборудование позволяет работать с различными видами печатных плат.

Технология монтажа в отверстия (Through Hole Technology, THT), также называемая иногда выводным монтажом, представляет собой метод монтажа компонентов на печатную плату, при котором выводы компонентов устанавливаются в сквозные отверстия платы и припаиваются к контактным площадкам и/или металлизированной внутренней поверхности отверстия. Монтаж производится на оборудованном производственном участке, высококвалифицированными специалистами.

7 Автоматическая обработка провода

Автоматическая зачистка и обработка провода с использованием высокоточной линии является неотъемлемой частью в технологической цепочке производства качественного продукта.

Для резки и обработки проводов используется оборудование Kodera (Япония), Komax Gamma-255 (Швейцария) и для опрессовки контактов и разъемов используется оборудование KMI (Италия), Komax Gamma-255 (Швейцария).

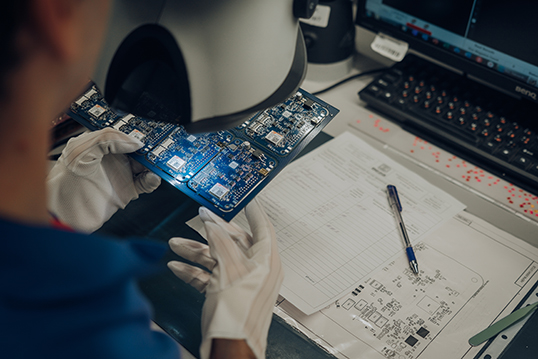

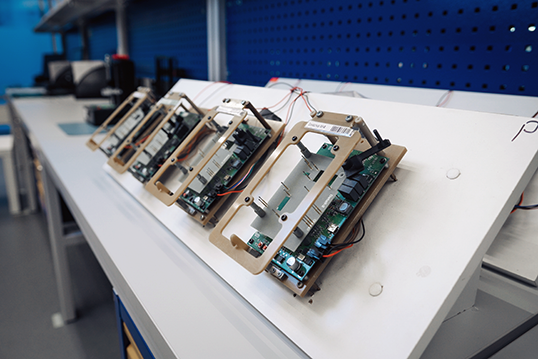

8 Тестирование и контроль изделий

Важным этапом создания электронного продукта является тестирование и контроль производственного процесса, именно они определяют качество устройства.

Виды тестирования и контроля на нашем производстве:

- Проектирование и создание стенда для прошивки и тестирования с использованием специально разработанных оснасток (игольчатого адаптера), закрепленных на стендах монтажного стола.

- Нами разработано специальное программное обеспечение для автоматизации производственного процесса и исключения ошибок, связанных с человеческим фактором. На каждом этапе сборки изделия специалист должен считать штрих код с помощью специального устройства для автоматического внесения всех необходимых данных производственного этапа. Подтверждение программы о внесении устройства в реестр является поводом к переходу на следующий этап работ. Дополнительным преимуществом данной системы является гибкая настройка под необходимые процессы работ, т.к. все части были разработаны специалистами компании Вега-Абсолют.

- Для контроля качества нанесения пасты в прецизионных принтерах встроены 2D и 3D цветные камеры.

- Тестирование изделий на предельные температуры эксплуатации производится в климатической камере тепла и холода фирмы ESPEC (Япония). На каждом этапе мы тщательно следим за качеством, для нас это принцип стабильного развития.

9 Упаковка готовой продукции

Для привлечения потенциальных клиентов и формировании имиджа готовой продукции использование качественной упаковки является неотъемлемой частью производства устройств.

Мы заботимся о том, чтобы конечный продукт выглядел современно и привлекательно для потребителя. Для транспортировки электронных модулей и сохранения характеристик электронных изделий мы предлагаем индивидуальную ручную упаковку в пакеты из пузырчатой пленки, антистатические пакеты, специализированную тару с ложементами и без.

10 Комплектация

Компания «Вега-Абсолют» имеет большой опыт и проверенных временем зарубежных партнеров в поставке печатных плат, комплектующих и материалов для серийного производства, необходимых как для прототипов изделий, так и для серийных партий.

Более двадцати лет регулярной, непрерывной работы с зарубежными поставщиками позволяют нам, гарантировать качество поставляемых печатных плат, комплектующих и материалов, и устанавливать четкие сроки в поставке изделий.

Все комплектующие проходят обязательный входной контроль, который осуществляется в три этапа:

- Внешний осмотр продукции и наличие сопроводительных документов, комплектность;

- Проверка качественных характеристик продукции;

- Внесение в реестр и контроль выдачи компонентов.

Компания постоянно отслеживает состояние рынка комплектующих: изменения в цене, сроки поставки, наличие на складе производителя, возможные аналоги для замены.

Это позволяет оперативно решать вопросы комплектования производства в самые сжатые сроки.

Все процессы в технологической цепочке выполняются на собственном предприятии, расположенном в России и укомплектованном высокотехнологичным оборудованием ведущих мировых производителей.

На данном этапе мы готовы детально рассчитать стоимость работ и сформировать комфортную для Вас цену на изготовление вашего продукта.

Оценкой нашей работы являются долгосрочные партнерские отношения.

Вега Абсолют

Вега Абсолют